หน่วยที่ 4 ไมโครมิเตอร์

1. ประเภทของไมโครมิเตอร์

ไมโครมิเตอร์ (Micrometer) เป็นเครื่องมือวัดละเอียดช่างยนต์ที่มีความสำคัญมากและใช้กันอย่างแพร่หลายมีค่าความละเอียด 0.01 mm เนื่องจาก

เมื่อเปรียบเทียบกับเวอร์เนียร์คาลิเปอร์แล้วใช้งานง่ายและมีค่าความละเอียดสูงกว่าเวอร์เนียร์คาลิเปอร์ถึงสองเท่า โดยปกติทั่วไปไมโครมิเตอร์ที่ใช้อยู่

ในปัจจุบันสามารถจำแนกตามการใช้งานได้เป็น 3 ลักษณะดังนี้

1.1 ไมโครมิเตอร์วัดนอก (Outside Micrometer)

1.2 ไมโครมิเตอร์วัดใน (Inside Micrometer)

1.3 ไมโครมิเตอร์วัดลึก (Depth Micrometer)

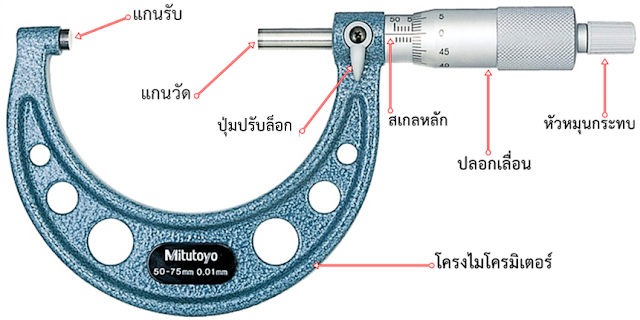

ภาพ 4.1 ไมโครมิเตอร์วัดนอก

.png)

ภาพ 4.2 ไมโครมิเตอร์วัดใน

.jpg)

ภาพ 4.3 ไมโครมิเตอร์วัดลึก

2. ส่วนประกอบของไมโครมิเตอร์วัดนอก

ไมโครมิเตอร์วัดนอก (Outside Micrometer) เป็นเครื่องมือวัดละเอียดที่สำคัญสำหรับใช้ในงานอุตสาหกรรม เนื่องจากให้ค่าความละเอียดสูง

และมีความเที่ยงตรงสูงกว่าเวอร์เนียร์คาลิเปอร์ ในส่วนของงานช่างยนต์ได้นำมาใช้เพื่อตรวจสอบขนาดของชิ้นส่วนเครื่องยนต์เทียบกับค่า

มาตรฐานตามคู่มือซ่อม เพื่อเป็นข้อมูลประกอบการวินิจฉัยตัดสินใจในการซ่อมบำรุงเครื่องยนต์ โดยปกติทั่วไปจะใช้ไมโครมิเตอร์วัดนอก

ตรวจวัดขนาดเส้นผ่านศูนย์กลางลูกสูบ สลักลูกสูบ ข้อหลักและข้อก้านของเพลาข้อเหวี่ยง วัดขนาดเส้นผ่านศูนย์กลางก้านลิ้นไอดีและ

ลิ้นไอเสีย วัดความสูงของลูกเบี้ยวไอดีและลูกเบี้ยวไอเสียเป็นต้น ไมโครมิเตอร์ วัดนอกมีหลายขนาด แต่ละขนาดถูกออกแบบมาให้

เหมาะสมกับขนาดของชิ้นงานเครื่องยนต์ โดยมีขนาดตั้งแต่ 0-25 mm, 25-50 mm, 50-75 mm, 75-100 mm, 100-125 mm และ 125-150 mm

ภาพ 4.4 ส่วนประกอบของไมโครมิเตอร์วัดนอก

ไมโครมิเตอร์วัดนอกประกอบด้วยส่วนต่างๆ ดังนี้

2.1. แกนรับ (Anvil) ลักษณะแกนรับจะเป็นเพลากลมตัน ที่ด้านปลายทำจากเหล็กคาร์ไบด์ เพื่อเสริมความแข็งแรง สำหรับป้องกัน

การสึกหรอจากการสัมผัสกับชิ้นงานที่ตรวจวัด แกนรับจะประกอบยึดติดกับโครงของไมโครมิเตอร์ด้วยการสวมอัดเป็นชุดเดียวกันภาพ 4.4

2.2 แกนวัด (Spindle) ลักษณะแกนวัดจะเหมือนแกนรับทุกประการ แกนวัดจะยึดติดกับสลักเกลียวเพื่อให้เคลื่อนที่ในแนวเส้นตรง

ภาพ 4.4

2.3 โครงไมโครมิเตอร์ (Frame) มีลักษณะคล้ายกับรูปตัวซีมีน้ำหนักเบาและแข็งแรงมีไว้เพื่อนำชิ้นส่วนอื่นๆ มาประกอบเป็นไมโครมิเตอร์

และใช้สำหรับจับขณะตรวจวัดชิ้นงานภาพ 4.4

2.4 ปุ่มปรับล็อก (Thimble Lock) ทำหน้าที่ยึดแกนวัดไม่ให้เคลื่อนที่จากปลอกเลื่อนเมื่อแกนวัดสัมผัสกับชิ้นงานถ้าไม่ต้องการให้

แกนวัดเคลื่อนที่ให้เลื่อนปุ่มล็อกไปทางซ้ายมือถ้าต้องการปลดให้เลื่อนไปทางด้านตรงข้ามปุ่มล็อกจะมี 2 แบบคือแบบใช้วงแหวนและ

แบบใช้กระเดื่องภาพ 4.4

2.5 สเกลหลักหรือปลอกวัด (Sleeve) มีลักษณะเป็นทรงกระบอกสวมอยู่กับโครงสามารถปรับหมุนได้ที่ผิวสเกลหลักจะมีเส้นขีด

ยาวในแนวนอน เรียกว่า เส้นอ้างอิง (Index Line) ด้านบนและด้านล่างของเส้นอ้างอิงจะมีขีดแบ่งช่องเพื่อกำหนดค่าของสเกลหลัก

2.6 ปลอกเลื่อนหรือสเกลเลื่อนหรือปลอกหมุน (Thimble) ลักษณะเป็นทรงกระบอกสวมอยู่บนสเกลหลักสามารถเคลื่อนที่เข้า

ออกได้ที่ปลายด้านในจะลาดเอียงมีขีดแบ่งช่องเพื่อกำหนดค่า ส่วนด้านนอกจะพิมพ์ลายเพื่อสะดวกในการหมุนเข้าออกป้องกันการ

ลื่นขณะหมุน

2.7 หัวหมุนกระทบ (Ratchet stop) จะอยู่ด้านท้ายสุดของแกนวัด เมื่อหมุนปลอกเลื่อนเริ่มสัมผัสกับชิ้นงานแล้วให้ตรวจสอบแกน

วัดสัมผัสชิ้นงานพอดีไม่เอียง จากนั้นให้หมุนหัวหมุนกระทบตามเข็มนาฬิกาให้ได้ยินเสียงดังประมาณ 2-3 แก๊ก

3. การใช้และการบำรุงรักษาไมโครมิเตอร์วัดนอก

3.1 การใช้ไมโครมิเตอร์วัดนอก

3.1.1 ทำความสะอาดไมโครมิเตอร์ โดยใช้ผ้าสะอาดอ่อนนุ่มเช็ดคราบสกปรกบนไมโครมิเตอร์ปลอกเลื่อน แกนรับ และแกนวัดด้วยความ

ระมัดระวังภาพ 4.5

ภาพ 4.5 ทำความสะอาดไมโครมิเตอร์วัดนอก

3.1.2 ปรับความเที่ยงตรงของไมโครมิเตอร์ การปรับความเที่ยงตรงของไมโครมิเตอร์วัดนอกคือการปรับตำแหน่งศูนย์ของปลอก

เลื่อนให้ตรงกับเส้นอ้างอิง ก่อนการใช้งาไมโครมิเตอร์ทุกครั้งควรมีการตรวจสอบความเที่ยงตรงของไมโครมิเตอร์ ถ้าพบว่าไม่ตรง

ให้ทำการปรับแก้ไขโดยการตรวจความเที่ยงตรงของไมโครมิเตอร์ให้ปฏิบัติดังนี้ ใช้แท่งมาตรฐานวางระหว่างแกนรับกับแกนวัด

(ภาพ 4.6) หมุนปลอกเลื่อนช้า ๆ ให้แกนวัดและแกนรับสัมผัสพอดีกับแท่งมาตรฐาน จากนั้นปรับหัวหมุนกระทบให้ได้ยินเสียงดัง

ประมาณ 2– 3 แก๊กจึงหยุดหมุน (ภาพ 4.7) ตรวจสอบเส้นอ้างอิงกับขีดเลข 0 ถ้าพบว่าขีดเลข 0 บนปลอกเลื่อนตรงกับเส้นอ้างอิง

(ภาพ 4.8) แสดงว่าเที่ยงตรงใช้งานได้

.jpg)

ภาพ 4.6 การใช้แท่งมาตรฐานวางระหว่างแกนรับกับแกนวัด

ภาพ 4.7 การปรับหัวหมุนกระทบ

.jpg)

ภาพ 4.8 แสดงเส้นอ้างอิงตรงกับขีดเลข 0

แต่ถ้าพบว่าคลาดเคลื่อนเส้นไม่ตรงกัน (ภาพ 4.9) แสดงว่าไม่เที่ยงตรง ต้องปรับแก้ไขดังนี้

.jpg)

ภาพ 4.9 แสดงเส้นอ้างอิงคลาดเคลื่อนไม่ตรงกับขีดเลข 0

3.1.2.1 การปรับความเที่ยงตรงที่ไม่เกิน 0.02 mm ให้ปฏิบัติดังนี้

1) หมุนปลอกเลื่อนให้แกนวัดสัมผัสกับแท่งมาตรฐานและปรับหัวหมุนกระทบจนมีเสียงดังประมาณ 2 – 3 แก๊กหยุดหมุน

2) โยกปุ่มล็อกไปทางซ้ายเพื่อล็อกไม่ให้แกนวัดเคลื่อนที่

3) ใช้ประแจปรับตั้ง ปรับตั้งให้เส้นอ้างอิงบนสเกลหลักตรงกับขีดเลข 0 ที่ปลอกเลื่อน

ภาพ 4.10 การใช้ประแจปรับหมุนปรับตั้งให้เส้นอ้างอิงตรงกับขีดเลข 0

4) เสร็จเรียบร้อยให้ตรวจสอบความเที่ยงตรงหลังการปรับตั้ง

3.1.2.2 การปรับความเที่ยงตรงที่มีค่าเกิน 0.02 mm ให้ปฏิบัติดังนี้

1) หมุนปลอกเลื่อนให้แกนวัดสัมผัสกับแท่งมาตรฐานและปรับหัวหมุนกระทบจนมีเสียงดัง 2–3 แก๊กหยุดหมุน

2) ปรับปุ่มล็อกไปทางซ้ายเพื่อล็อกไม่ให้แกนวัดเคลื่อนที่

.jpg)

ภาพ 4.11 การใช้ประแจคลายหัวหมุนกระทบ

3) ใช้ประแจปรับตั้งคลายหัวหมุนกระทบด้านท้ายไมโครมิเตอร์ให้หลวม (ภาพ 4.11)

4) หมุนปลอกเลื่อนให้ขีดเลข 0 มาตรงกับเส้นอ้างอิงสเกล เสร็จเรียบร้อยใช้ประแจปรับตั้งล็อกหัวหมุนกระทบให้แน่น

5) เสร็จเรียบร้อยแล้วให้ตรวจสอบความเที่ยงตรงหลังการปรับตั้ง

3.1.3 เมื่อปรับตั้งความเที่ยงตรงของไมโครมิเตอร์พร้อมใช้งานแล้ว จากนั้นจึงนำไมโครมิเตอร์ไปใช้ได้

3.1.3.1 เนื่องจากไมโครมิเตอร์มีหลายขนาด ต้องเลือกไมโครมิเตอร์ให้เหมาะกับขนาดของชิ้นงาน (ให้ใช้เครื่องมือวัดเบื้องต้น

เช่นบรรทัดเหล็กวัดขนาดโดยประมาณของชิ้นงานก่อน)

3.1.3.2 หมุนปลอกเลื่อน (ภาพ 4.12 หมายเลข 2) ให้เริ่มสัมผัสกับผิวชิ้นงานที่จะวัดโดยไม่ออกแรงหมุนมากเกินไป และตรวจ

สอบหน้าสัมผัสระหว่างแกนวัดกับผิวชิ้นงานให้ถูกต้องไม่เอียงภาพ 4.12

.jpg)

ภาพ 4.12 การหมุนปลอกเลื่อนกระทบผิวของชิ้นงาน

3.1.3.3 จากนั้นหมุนหัวหมุนกระทบ (ภาพ 4.12 หมายเลข 1) จนได้ยินเสียงดังประมาณ 2-3 แก๊กและหยุดหมุน

3.1.3.4 ปรับปุ่มล็อก (ภาพ 4.12 หมายเลข 3) ไปทางซ้ายมือเพื่อล็อกแกนวัดไม่ให้เคลื่อนที่

3.1.3.5 อ่านค่าไมโครมิเตอร์

3.2 การบำรุงรักษาไมโครมิเตอร์วัดนอก

เนื่องจากไมโครมิเตอร์เป็นเครื่องมือที่มีความละเอียดสูงก่อนและหลังการใช้ควรเก็บรักษาเป็นอย่างดี เพื่อป้องกันไม่ให้

ไมโครมิเตอร์ชำรุดเสียหายหรือสูญเสียความเที่ยงตรงและช่วยยืดอายุการใช้งานดังนี้

3.2.1 ห้ามนำไมโครมิเตอร์ไปวัดชิ้นงานขณะร้อนหรือและวัดชิ้นงานขณะที่กำลังหมุน

3.2.2 ควรเก็บและวางไมโครมิเตอร์แยกออกจากเครื่องมือชนิดอื่น

3.2.3 ห้ามนำไมโครมิเตอร์ไปวัดเล่นหรือนำไปวัดชิ้นงานที่ผิวขรุขระไม่เรียบ

3.2.4 เพื่อป้องกันไมโครมิเตอร์เสียหาย ให้หมุนปลอกเลื่อนช้าๆ ให้แกนวัดสัมผัสกับชิ้นงานจากนั้นให้ใช้หัวหมุนกระทบ

3.2.5 เมื่อเลิกใช้งานไมโครมิเตอร์ ต้องเช็ดทำความสะอาดและชโลมด้วยวาสลีนหรือน้ำมันหล่อลื่นที่แกนวัด แกนรับ และปลอกเลื่อน

ทุกครั้ง

3.2.6 ห้ามดึงไมโครมิเตอร์วัดนอกออกจากชิ้นงานเพื่อมาอ่านค่าโดยไม่จำเป็น เนื่องจากจะทำให้ผิวหน้าสัมผัสของแกนรับและแกน

วัดชำรุดสึกหรอ

3.2.7 ควรตรวจสอบหน้าสัมผัสของแกนรับและแกนวัดอยู่เสมอ

3.2.8 หลังจากใช้ปุ่มล็อกยึดแกนวัดแล้วอย่าลืมคลายปุ่มล็อกออกให้เป็นอิสระ

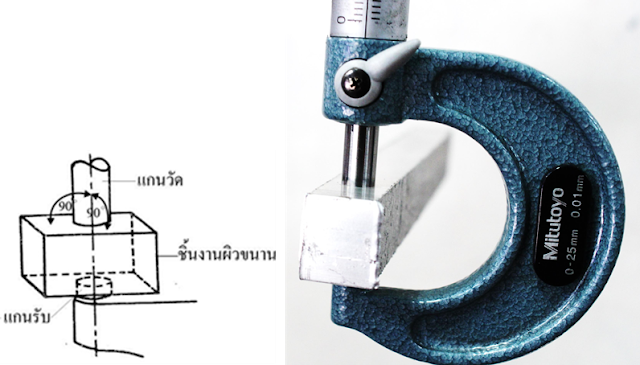

3.3 ข้อควรระวังในการใช้ไมโครมิเตอร์วัดนอก

3.3.1 การใช้ไมโครมิเตอร์วัดนอกวัดชิ้นงานที่มีผิวขนานกัน การวัดชิ้นงานที่มีผิวขนานกันขณะวัดจะต้องให้แนวแกนของแกนรับ

และแกนวัดตั้งฉากกับผิวงานดังภาพ 4.13

ภาพ 4.13 การใช้ไมโครมิเตอร์วัดนอกวัดชิ้นงานที่มีผิวขนาน

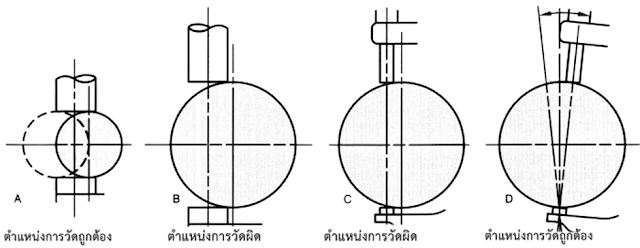

3.3.2 การใช้ไมโครมิเตอร์วัดนอกวัดชิ้นงานทรงกลมหรือทรงกระบอก ผิวงานกลมไม่สามารถบังคับผิวสัมผัสของแกนรับและแกน

วัดให้ตั้งฉากกับผิวงานได้ดังนั้นจะต้องปรับแนวแกนของไมโครมิเตอร์ให้ถูกต้องดังภาพ 4.14

.png)

ภาพ 4.14 แสดงตำแหน่งการวัดชิ้นงานทรงกระบอก

ในกรณีที่ชิ้นงานกลมขนาดใหญ่จะต้องปรับให้แนวแกนวัดและแกนรับของ ไมโครมิเตอร์ผ่านจุดศูนย์กลางของชิ้นงานดังภาพ 4.15

ภาพ 4.15 การใช้ไมโครมิเตอร์วัดชิ้นงานทรงกลม

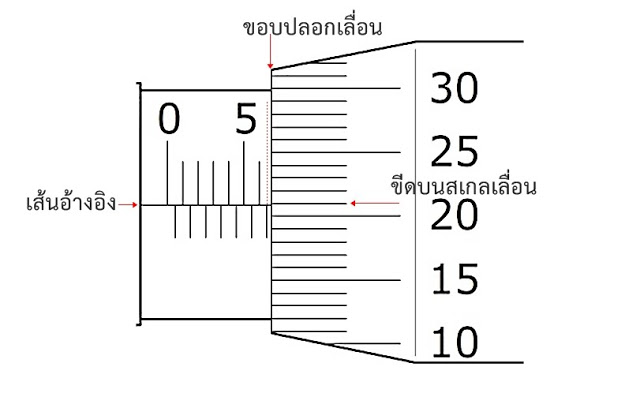

4. การอ่านค่าไมโครมิเตอร์วัดนอก

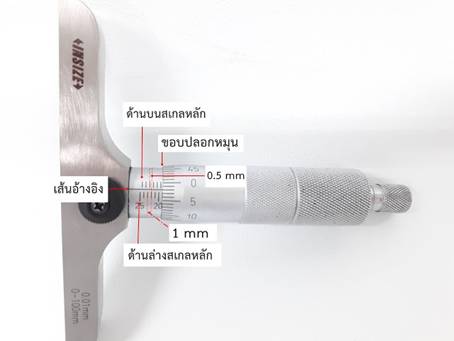

4.1 การแบ่งขีดสเกล

.png)

ภาพ 4.16 การแบ่งขีดสเกลไมโครมิเตอร์วัดนอก

4.1.1 ค่าบนสเกลหลักไมโครมิเตอร์วัดนอกขนาด 0 – 25 mm ค่าความละเอียด 0.01 mm ซึ่งสเกลหลักด้านบนจะมีค่าอยู่ระหว่าง 0-25 mm

โดย 1 ช่องมีค่าเท่ากับ 1 mm ทุกๆ 5 ช่องจะมีขีดยาวพร้อมตัวเลขกำกับไว้ ส่วน 1 ช่องด้านล่างของสเกลหลักจะอยู่ตรงกึ่งกลางของช่อง

ด้านบนมีค่าเท่ากับ 0.5 mm (หรือเท่ากับ 1 รอบการหมุนของปลอกเลื่อน)

4.1.2 ค่าบนปลอกเลื่อน จากภาพ 4.16 บนปลอกเลื่อนบริเวณขอบเอียงๆ จะแบ่งออกเป็น 50 ช่องและทุกๆ 5 ช่องจะมีเลขกำกับไว้คือ

0, 5, 10, 15, 20, 25, 30, 35, 40, 45 และวนกลับมาที่ 0 ซึ่งหมายถึงครบ 1 รอบเมื่อหมุนปลอกเลื่อนครบ 1 รอบจะทำให้แกนวัดห่างจาก

จุดเดิมไป 0.5 mm ขีดเลข 0

บนปลอกเลื่อนจะตรงกับเส้นอิงบนสเกลหลักพอดี แต่ถ้าหมุนปลอกเลื่อนไปเพียง 1 ช่อง แกนวัดจะเคลื่อนที่ไปจากเดิมเท่ากับ 0.01 mm

หรือหมายถึง 1 ส่วน 100 ของมิลลิเมตร

4.2 การอ่านค่าไมโครมิเตอร์วัดนอก

4.2.1 เริ่มจากอ่านค่าจำนวนเต็มด้านบนของสเกลหลักก่อนและอ่านค่าด้านล่างของสเกลหลัก

4.2.2 จากนั้นอ่านค่าบนปลอกเลื่อน

4.2.3 นำค่าจากสเกลหลักและค่าจากปลอกเลื่อนมารวมกัน ดังตัวอย่างการอ่านค่า

ภาพ 4.17 ตัวอย่างการอ่านค่าไมโครมิเตอร์วัดนอก

1) อ่านค่าบนสเกลหลัก ขอบปลอกเลื่อนหมุนผ่านขีดบนสเกลหลักไป 6 ช่อง อ่านค่าได้เท่ากับ 6.00 mm ขอบปลอกเลื่อนๆ พ้นขีดด้านล่าง

ของสเกลรองมาแล้วดังนั้นต้องนำค่า 0.5 mm มารวมกับค่าของด้านบนสเกลหลักด้วยดังนี้ ค่าบนสเกลหลัก

= ค่าด้านบนสเกลหลัก + ค่าด้านล่างสเกลหลัก

= 6.00 mm + 0.50 mm

= 6.50 mm

2) อ่านค่าบนปลอกเลื่อน จากภาพขีดที่ 21 บนปลอกเลื่อนตรงกับเส้นอ้างอิงมากที่สุดนำ 21 คูณกับ 0.01 จะได้ 21 x 0.01 mm = 0.21 mm

3) นำค่าบนสเกลหลักและค่าบนปลอกเลื่อนมารวมกันจะได้คำตอบดังนี้

ค่าที่อ่านได้ = ค่าบนสเกลหลัก + ค่าบนปลอกเลื่อน

= 6.50 mm + 0.21 mm

เพราะฉะนั้นค่าที่อ่านได้ = 6.71 mm

ภาพ 4.18 ตัวอย่างที่ 2 การอ่านค่าไมโครมิเตอร์วัดนอก

1) อ่านค่าบนสเกลหลัก ขอบปลอกเลื่อนหมุนผ่านขีดบนสเกลหลักไป 10 ช่อง อ่านค่าได้เท่ากับ 10.00 mm ขอบปลอก

ยังไม่พ้นขีดด้านล่างของสเกลรองดังนั้น ไม่ต้อง นำค่า 0.5 mm มารวมกับค่าของด้านบนสเกลหลักด้วยดังนี้ ค่าบนสเกลหลัก

= ค่าด้านบนสเกลหลัก + ค่าด้านล่างสเกลหลัก

= 10.00 mm + 0 mm

= 10.00 mm

2) อ่านค่าบนปลอกเลื่อน จากภาพขีดที่ 49 บนปลอกเลื่อนตรงกับเส้นอ้างอิงมากที่สุด นำ 49 คูณกับ 0.01 จะได้ 49 x 0.01 mm = 0.49 mm

3) นำค่าบนสเกลหลักและค่าบนปลอกเลื่อนมารวมกันจะได้คำตอบดังนี้

ค่าที่อ่านได้ = ค่าบนสเกลหลัก + ค่าบนปลอกเลื่อน

= 10.00 mm + 0.49 mm

เพราะฉะนั้นค่าที่อ่านได้ = 10.49 mm

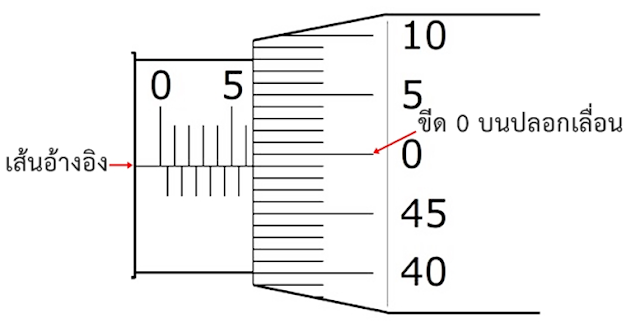

ข้อสังเกต: ในการอ่านไมโครมิเตอร์วัดนอกถ้าขีดเลข 0 บนปลอกเลื่อนอยู่ใกล้เส้นอ้างอิงบนสเกลหลัก จะทำให้ไม่แน่ใจว่าขีดบนสเกล

หลักพ้นขอบปลอกเลื่อนหรือไม่ ดังนั้นให้สังเกตดังนี้

ถ้าขีดเลข 0 บนปลอกเลื่อนอยู่บนเส้นอ้างอิงของสเกลหลัก (ภาพ 4.19) แสดงว่ายังไม่พ้นขอบปลอกเลื่อนเพราะฉะนั้น ไม่ต้อง นำค่า 0.5 mm

เข้ามารวม

ถ้าขีดเลข 0 บนปลอกเลื่อนอยู่ใต้เส้นอ้างอิงของสเกลหลัก (ภาพ 4.19) แสดงว่าพ้นขอบปลอกเลื่อนแล้วเพราะฉะนั้นต้องนำค่า 0.5 mm มา

รวมด้วย

ภาพ 4.19 ขีดเลข 0 บนปลอกเลื่อนอยู่บนเส้นอ้างอิงของสเกลหลัก

ภาพ 4.20 ขีดเลข 0 บนปลอกเลื่อนอยู่ใต้เส้นอ้างอิงของสเกลหลัก

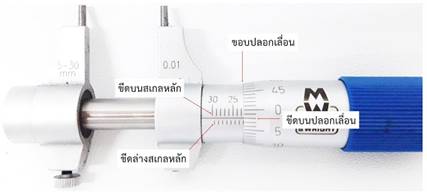

5. ส่วนประกอบของไมโครมิเตอร์วัดใน

ไมโครมิเตอร์วัดใน (Inside Micrometer) เป็นเครื่องมือวัดละเอียดที่มีความละเอียดสูงใช้ในงานอุตสาหกรรมและงานซ่อมบำรุง

เครื่องยนต์เนื่องจากให้ค่าความละเอียดสูงและมีความแม่นยำมากกว่าเวอร์เนียร์คาลิเปอร์ ส่วนในงานวัดละเอียดช่างยนต์ ได้นำ

มาใช้เพื่อตรวจสอบขนาดของชิ้นงานและขนาดรูในชิ้นส่วนต่างๆ ของเครื่องยนต์ เพื่อเปรียบเทียบกับค่ามาตรฐานในคู่มือซ่อม

สำหรับเป็นข้อมูลวินิจฉัยในการตรวจซ่อมบำรุงชิ้นส่วนต่างๆ โดยปกติทั่วไปในงานช่างยนต์จะใช้ตรวจวัดขนาดเส้นผ่านศูนย์

กลางของรูในชิ้นงาน เช่นขนาดเส้นผ่านศูนย์กลางรูในก้านสูบและรูในชิ้นงานต่างๆ เป็นต้น

.jpg)

ภาพ 4.21 ไมโครมิเตอร์วัดใน

ส่วนประกอบของไมโครมิเตอร์วัดใน ประกอบด้วยส่วนต่างๆ ดังนี้

5.1 เขี้ยววัดลักษณะคล้ายกับเวอร์เนียร์คาลิเปอร์สำหรับวัดขนาดเส้นผ่านศูนย์กลางด้านในหรือรูในของชิ้นงาน (ภาพ 4.21 หมายเลข 1)

5.2 ปุ่มล็อก (Thimble Lock) ทำหน้าที่ ยึดเขี้ยววัดไม่ให้เคลื่อนที่ออกจากปลอกเลื่อนเพื่อสะดวกในการอ่านค่า (ภาพ 4.21 หมายเลข 5)

5.3 สเกลหลักหรือปลอกวัด (Sleeve) มีลักษณะเป็นรูปทรงกระบอกสวมพอดีอยู่กับตัวโครงไมโครมิเตอร์สามารถหมุนปรับได้ที่ผิวของ

สเกลหลักจะมีเส้นขีดยาวตลอดในแนวนอนเรียกว่า เส้นอ้างอิง (Index Line) ด้านบนและด้านล่างของเส้นอ้างอิงจะมีขีดแบ่งช่องกำหนดค่า

ของสเกลหลัก (ภาพ 4.21 หมายเลข 2)

5.4 ปลอกเลื่อนหรือปลอกหมุน (Thimble) มีลักษณะรูปทรงกระบอกสวมพอดีอยู่บนสเกลหลักสามารถเคลื่อนที่เข้าออกได้โดยที่ปลาย

ด้านในจะลาดเอียงและมีขีดแบ่งช่องเพื่อกำหนดค่า ส่วนด้านนอกจะพิมพ์ลายเพื่อสะดวกในการหมุนเข้าออกป้องกันการลื่น

(ภาพ 4.21 หมายเลข 3)

5.5 หัวหมุนกระทบ (Ratchet stop) จะอยู่ด้านท้ายสุดของแกนวัด เมื่อหมุนปลอกเลื่อนเริ่มสัมผัสกับชิ้นงานแล้วให้ปรับเขี้ยววัดให้

สัมผัสชิ้นงานพอดีไม่เอียงและไม่แน่น จากนั้นจึงปรับหัวหมุนกระทบตามเข็มนาฬิกาจนมีเสียงดังประมาณ 2-3 แก๊ก (ภาพ 4.21 หมายเลข 4)

6. การใช้และบำรุงรักษาไมโครมิเตอร์วัดใน

6.1 การใช้ไมโครมิเตอร์วัดใน

6.1.1 ทำความสะอาดไมโครมิเตอร์วัดในโดยใช้ผ้าสะอาดอ่อนนุ่มเช็ดฝุ่นคราบสกปรกต่างๆ

.jpg)

ภาพ 4.22 ทำความสะอาดไมโครมิเตอร์วัดใน

6.1.2 ปรับความเที่ยงตรงของไมโครมิเตอร์วัดใน โดยใช้แท่งมาตรฐาน (ภาพ 4.25) จากนั้นหมุนปลอกเลื่อนให้เขี้ยววัดสัมผัสกับแท่ง

มาตรฐานพอดีและหมุนปรับหัวหมุนกระทบให้ได้ยินเสียงดังประมาณ 2-3 แก๊ก (ภาพ 4.23) ปรับความเที่ยงตรงของไมโครมิเตอร์วัดใน

ขนาด 5-30 mm ซึ่งแท่งมาตรฐานที่ใช้มีขนาด 4.99 mm ให้สังเกตขีด 0 จะอยู่ก่อนถึงเลข 5 และตรงกับเส้นอ้างอิง 1 ขีดซึ่งเท่ากับ 4.99 mm

ถ้าพบว่าขีดไม่ตรงกับเส้นอ้างอิงให้ทำการแก้ไขปรับตั้งให้ตรงด้วยประแจปรับตั้งคล้ายการปรับตั้งไมโครมิเตอร์วัดนอก (ภาพ 4.24)

เป็นการปรับความเที่ยงตรงของไมโครมิเตอร์วัดใน ขนาด 25-50 mm ซึ่งแท่งมาตรฐานที่ใช้มีขนาด 24.99 mm ให้สังเกตขีด 0 จะอยู่ก่อน

ถึงเลข 25 และตรงกับเส้นอ้างอิง 1 ขีดซึ่งเท่ากับ 24.99 mm ถ้าขีดไม่ตรงกับเส้นอ้างอิงให้แก้ไขให้ตรงด้วยประแจปรับตั้งคล้ายการปรับ

ตั้งไมโครมิเตอร์วัดนอก

ภาพ 4.23 ปรับความเที่ยงตรงไมโครมิเตอร์วัดใน 5-30 mm

ภาพ 4.24 ปรับความเที่ยงตรงไมโครมิเตอร์วัดใน 25-50 mm

ภาพ 4.25 แท่งมาตรฐานไมโครมิเตอร์วัดใน

6.1.3 หมุนปลอกเลื่อนให้เขี้ยววัดเลื่อนมาเกือบเริ่มสัมผัสผิวชิ้นงาน จากนั้นให้เปลี่ยนมาหมุนหัวหมุนกระทบจนมีเสียงดังประมาณ

2-3 ครั้งและอ่านค่าไมโครมิเตอร์

6.1.4 เมื่ออ่านค่าไมโครมิเตอร์เรียบร้อยแล้ว ให้หมุนปลอกเลื่อนให้เขี้ยววัดเลื่อนออกจากผิวชิ้นงานและนำไมโครมิเตอร์ออกจากชิ้นงาน

6.2 วิธีการบำรุงรักษาไมโครมิเตอร์วัดใน

6.2.1 อย่านำไมโครมิเตอร์วัดงานที่ร้อนหรือชิ้นงานที่กำลังหมุนอยู่

6.2.2 ควรเก็บและวางไมโครมิเตอร์แยกออกจากเครื่องมือชนิดอื่น

6.2.3 ก่อนนำไมโครมิเตอร์ออกจากชิ้น ต้องหมุนปลอกหมุนเลื่อนให้ปากไมโครมิเตอร์มีขนาดเล็กลงก่อนนำไมโครมิเตอร์ออกมา

6.2.4 ก่อนเขี้ยววัดจะสัมผัสกับชิ้นงานให้หมุนปลอกเลื่อนช้าๆ และเมื่อเขี้ยววัดเริ่มสัมผัสกับชิ้นงานแล้วให้เปลี่ยนมาหมุนที่หัว

หมุนกระทบกระทั่งได้ยินเสียงดังประมาณ 2-3 แก๊ก

6.2.5 เมื่อใช้งานไมโครมิเตอร์เสร็จเรียบร้อยแล้ว ต้องเช็ดทำความสะอาดและชโลมส่วนที่ขัดมันด้วยน้ำมันหล่อลื่นหรือวาสลีน

6.3 ข้อควรระวังการใช้ไมโครมิเตอร์วัดใน

ไมโครมิเตอร์เป็นเครื่องมือวัดละเอียด จึงจำเป็นต้องใช้อย่างระมัดระวังดังนี้

6.3.1 อย่าใช้วัดชิ้นงานที่มีผิวหยาบไม่เรียบ

6.3.2 เลือกใช้ไมโครมิเตอร์ให้เหมาะสมกับขนาดของชิ้นงานที่ต้องการจะตรวจวัด

6.3.3 ระวังอย่าให้ไมโครมิเตอร์ตกหล่นหรือโดนกระทบกระเทือน

6.3.4 ห้ามหมุนปลอกเลื่อนแน่นเกินไป เพราะจะทำให้ไมโครมิเตอร์เสียหาย

7. การอ่านค่าไมโครมิเตอร์วัดใน

7.1 การแบ่งขีดสเกล

7.1.1 ค่าบนสเกลหลัก จากภาพ 4.26 ค่าความละเอียด 0.01 mm ค่าบนสเกลหลักด้านบน 1 ช่องมีค่าเท่ากับ 1 mm ส่วน 1 ช่องด้าน

ล่างบนสเกลหลักจะอยู่กึ่งกลางของช่องด้านบน ซึ่งมีค่าเท่ากับ 0.5 mm (หรือเท่ากับ 1 รอบของปลอกเลื่อน)

7.1.2 ค่าบนปลอกเลื่อน ภาพ 4.26 บนปลอกเลื่อนจะแบ่งรอบบริเวณขอบเอียงๆ ออกเป็น 50 ช่อง

ภาพ 4.26 การแบ่งขีดสเกลของไมโครมิเตอร์วัดใน

7.2 หลักการอ่านค่าไมโครมิเตอร์วัดใน

คล้ายกับการอ่านค่าไมโครมิเตอร์วัดนอกแต่จะแตกต่างกันที่ทิศทางการอ่านค่าเนื่องจากไมโครมิเตอร์วัดนอกขีดเลข 0 จะอยู่ด้าน

ซ้ายสุดของสเกล ส่วนไมโครมิเตอร์วัดในขีดเลข 0 จะอยู่ด้านขวาสุดของสเกลดังนี้

7.2.1 อ่านค่าจำนวนเต็มซึ่งอยู่ด้านบนของสเกลหลักก่อน และอ่านค่าด้านล่างของสเกลหลัก

7.2.2 จากนั้นอ่านค่าจากปลอกเลื่อน

7.2.3 นำค่าจากสเกลหลักและปลอกเลื่อนมารวมกัน

7.2.4 ตัวอย่างการอ่านค่าไมโครมิเตอร์วัดใน

1) อ่านค่าบนสเกลหลัก ภาพ 4.27 ขอบปลอกเลื่อนหมุนผ่านขีดสเกลหลักไป 22 ขีด ดังนั้นอ่านค่าด้านบนสเกลหลักได้เท่ากับ

22.00 mm ขีดล่างสเกลหลักพ้นขอบของปลอกเลื่อนซึ่งหมายถึงเลยครึ่งมาแล้ว ดังนั้นจะต้องนำ 0.5 mm มาบวกกับค่าของ

ด้านบนสเกลหลักด้วย (แต่ถ้าขีดล่างไม่พ้นขอบปลอกเลื่อนไม่ต้องนำค่ามารวม)

เพราะฉะนั้นค่าบนสเกลหลัก

= ค่าด้านบนสเกลหลัก + ค่าด้านล่างสเกลหลัก

= 22.00 mm + 0.5 mm

= 22.50 mm

ภาพ 4.27 ตัวอย่างการอ่านค่าไมโครมิเตอร์วัดใน

2) อ่านค่าบนปลอกเลื่อน จากภาพเส้นอ้างอิงบนสเกลหลักตรงกับขีดที่ 2 ซึ่งหมายถึง (2 x 0.01 mm = 0.02 mm)

3) นำค่าบนสเกลหลัก และค่าบนปลอกเลื่อนมารวมกันจะ

ได้คำตอบซึ่งมีค่าเท่ากับ

= ค่าบนสเกลหลัก + ค่าบนปลอกเลื่อน

= 22.50 mm + 0.02 mm

= 22.52 mm

ภาพ 4.28 ตัวอย่างที่ 2 การอ่านค่าไมโครมิเตอร์วัดใน

1) อ่านค่าบนสเกลหลัก ภาพ 4.28 ขอบปลอกเลื่อนหมุนผ่านขีดสเกลหลักไป 48 ขีดดังนั้นอ่านค่าด้านบนสเกลหลักได้เท่ากับ

48.00 mm ขีดล่างสเกลหลักพ้นขอบของปลอกเลื่อนซึ่งหมายถึงเลยครึ่งมาแล้ว ดังนั้นจะต้องนำ 0.5 mm มาบวกกับค่าของด้านบน

สเกลหลักด้วย เพราะฉะนั้นค่าบนสเกลหลัก

= ค่าด้านบนสเกลหลัก + ค่าด้านล่างสเกลหลัก

= 48.00 mm + 0.5 mm

= 48.50 mm

2) อ่านค่าบนปลอกเลื่อน จากภาพเส้นอ้างอิงบนสเกลหลักตรงกับขีดที่ 10 ซึ่งหมายถึง (10 x 0.01 mm = 0.10 mm)

3) นำค่าบนสเกลหลัก และค่าบนปลอกเลื่อนมารวมกันจะได้เป็นคำตอบซึ่งมีค่าเท่ากับ

= ค่าบนสเกลหลัก + ค่าบนปลอกเลื่อน

= 48.50 mm + 0.10 mm

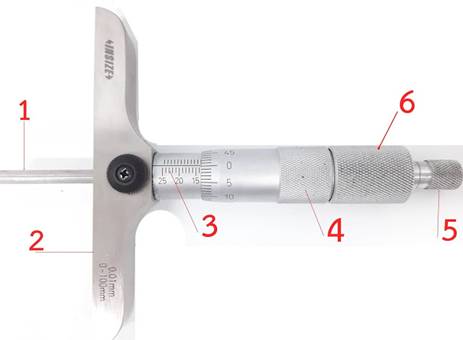

= 48.60 mm8. ส่วนประกอบของไมโครมิเตอร์วัดลึก

ไมโครมิเตอร์วัดลึก (Depth Micrometer) เป็นเครื่องมือที่มีค่าความละเอียดสูงเท่ากับไมโครมิเตอร์ที่กล่าวมาแล้วทั้ง 2 ชนิด โดยในงานวัดละเอียด

ช่างยนต์ ได้นำมาใช้เพื่อตรวจสอบขนาดความลึกของชิ้นส่วนต่างๆ เช่นความลึกของรูในชิ้นส่วน

ภาพ 4.29 ไมโครมิเตอร์วัดลึก

ไมโครมิเตอร์วัดลึก ประกอบด้วยส่วนต่างๆ ดังนี้

8.1 ก้านวัดลึก (Spindle) ลักษณะเป็นแกนวัด สามารถเปลี่ยนขนาดได้ตามความลึกของชิ้นงานโดยมีขนาดเริ่มจาก 0-25 mm, 25-50

mm, 50-75 mm และ 75-100 mm

8.2 ผิวประกบหรือสะพานยัน (Surface missiles) ทำหน้าที่เหมือนแท่นระดับประกบแนบกับขอบบนของชิ้นงานที่ต้องการวัด

8.3 ปุ่มล็อก (Thimble Lock) หน้าที่ ยึดแกนก้านวัดลึกไม่ให้เคลื่อนที่จากปลอกเลื่อน

8.4 สเกลหลักหรือปลอกวัด (Sleeve) มีลักษณะเป็นทรงกระบอกสวมอยู่กับโครงสามารถปรับหมุนได้ที่ผิวสเกลหลักจะมีเส้นขีดยาว

ในแนวนอน เรียกว่า เส้นอ้างอิง (Index Line) ด้านบนและด้านล่างของเส้นอ้างอิงจะมีขีดแบ่งช่องเพื่อกำหนดค่าของสเกลหลัก

8.5 ปลอกเลื่อนหรือปลอกหมุนวัด (Thimble) มีลักษณะเป็นทรงกระบอกสวมอยู่บนสเกลหลักและสามารถเคลื่อนที่เข้าออกได้

ที่ปลายด้านในจะลาดเอียงและมีขีดแบ่งช่องเพื่อกำหนด ค่าส่วนด้านนอกจะพิมพ์ลายเพื่อสะดวกในการหมุนเข้าออก

8.6 หมวกปลอกหมุน (Turn the lock casing) ใช้สำหรับจับยึดก้านวัดลึกซึ่งจำเป็นต้องเปลี่ยนขนาดความยาวของก้านวัดลึกให้

เหมาะสมกับขนาดความลึกของชิ้นงาน

8.7 หัวหมุนกระทบ (Ratchet stop) จะอยู่ด้านท้ายสุดของแกนวัด เมื่อหมุนปลอกเลื่อนเริ่มสัมผัสผิวชิ้นงานให้ตรวจสอบแกนวัด

สัมผัสชิ้นงานพอดีไม่ตึงเกินไป และหมุนปรับหัวหมุนกระทบตามเข็มนาฬิกา จนได้ยินเสียงดังประมาณ 2-3 แก๊กหยุดหมุน

9. การใช้และการบำรุงรักษาไมโครมิเตอร์วัดลึก

9.1 การใช้ไมโครมิเตอร์วัดลึก

9.1.1 ทำความสะอาดไมโครมิเตอร์วัดลึก (ภาพ 4.30) โดยใช้ผ้าสะอาดที่อ่อนนุ่มเช็ดฝุ่นคราบ สกปรกบนไมโครมิเตอร์วัดลึกด้วยความระมัดระวัง

ภาพ 4.30 ทำความสะอาดไมโครมิเตอร์วัดลึก

9.1.2 ปรับความเที่ยงตรงของไมโครมิเตอร์วัดลึก คือการปรับตำแหน่งเลขศูนย์ “0” ของปลอกเลื่อนให้ตรงกับเส้นอ้างอิง ก่อนใช้งาน

ไมโครมิเตอร์ทุกครั้งต้องมีการตรวจสอบความเที่ยงตรงของไมโครมิเตอร์ถ้าพบว่าไม่ตรงให้ทำการปรับความเที่ยงตรงก่อนการใช้งาน

ทุกครั้ง วิธีการปรับให้ใช้ตัวปรับความเที่ยงตรงของไมโครมิเตอร์วัดลึก (ภาพ 4.31) จากนั้นถอดหมวกปลอกหมุน (ภาพ 4.29 หมายเลข 6)

ประกอบก้านวัดขนาด 0-25 mm เข้ากับไมโครมิเตอร์วัดลึกและประกอบตัวปรับความเที่ยงตรง หมุนปลอกเลื่อนและหัวหมุนกระทบและ

สังเกตขีด “0” ต้องตรงกับเส้นอ้างอิงและขีด “0” ถ้าไม่ตรงให้ปรับด้วยประแจปรับตั้งคล้ายการปรับตั้งไมโครมิเตอร์วัดนอก

ภาพ 4.31 การตรวจสอบความเที่ยงตรงของไมโครมิเตอร์วัดลึก

9.1.3 ตรวจสอบความลึกของชิ้นงานในเบื้องต้นด้วยบรรทัดเหล็ก เพื่อเป็นข้อมูลในการพิจารณาเลือกก้านวัดลึกให้เหมาะสมกับ

ขนาดความลึกของชิ้นงาน

9.1.4 ประกอบก้านวัดลึกเข้ากับไมโครมิเตอร์วัดลึก จากนั้นวางผิวประกบหรือสะพานยันของไมโครมิเตอร์วัดลึกบนขอบของชิ้น

งานที่ต้องการวัดออกแรงกดให้ผิวประกบสนิทกับชิ้นงานอย่าให้เอียง

9.1.5 หมุนปลอกเลื่อนในทิศทางตามเข็มนาฬิกาเพื่อให้ก้านวัดลึกเลื่อนมาเริ่มสัมผัสกับส่วนลึกของผิวชิ้นงาน (การหมุนปลอกเลื่อน

ระหว่างไมโครมิเตอร์วัดนอกกับไมโครมิเตอร์วัดลึกจะแตกต่างกันในส่วนของทิศทางการหมุน)

9.1.6 จากนั้นหมุนหัวหมุนกระทบให้ก้านวัดลึกสัมผัสกับความลึกของชิ้นงานและมีเสียงดังประมาณ 2-3 แก๊กและอ่านค่าไมโครมิเตอร์

วัดลึก

9.2 วิธีการบำรุงรักษาไมโครมิเตอร์วัดลึก

9.2.1 อย่านำไมโครมิเตอร์วัดงานที่ร้อนหรือชิ้นงานที่กำลังหมุนอยู่

9.2.2 ควรเก็บและวางไมโครมิเตอร์แยกออกจากเครื่องมือชนิดอื่น

9.2.3 นำไมโครมิเตอร์วัดงานที่ละเอียดจริงๆ เท่านั้นอย่านำไปวัดเล่น

9.2.4 ต้องทำความสะอาดก้านวัดลึก ก่อนประกอบเข้ากับตัวไมโครมิเตอร์

9.2.5 เมื่อใช้งานไมโครมิเตอร์วัดลึกเสร็จเรียบร้อยแล้ว ให้ถอดก้านวัดลึกออก ทำความสะอาดและชโลมส่วนที่ขัดมันด้วย

วาสลีนหรือน้ำมันหล่อลื่น

และเก็บใส่กล่อง

9.3 ข้อควรระวังการใช้ไมโครมิเตอร์วัดลึก

9.3.1 อย่าใช้ไมโครมิเตอร์วัดลึกวัดชิ้นงานที่มีผิวหยาบไม่เรียบ

9.3.2 ห้ามเลื่อนไมโครมิเตอร์วัดลึกไปมาบนชิ้นงาน เพื่ออ่านค่าเพราะจะทำให้เกิดความคลาดเคลื่อนและเสียหายแก่ไมโครมิเตอร์วัดลึกได้

9.3.3 เลือกใช้ไมโครมิเตอร์วัดลึกให้เหมาะสมกับขนาดของชิ้นงานที่ต้องการจะตรวจวัด

9.3.4 ระวังอย่าให้ไมโครมิเตอร์วัดลึกตกหล่นหรือโดนกระทบกระเทือน

9.3.5 อย่าหมุนปลอกเลื่อนแน่นเกินไป เพราะจะทำให้ไมโครมิเตอร์วัดลึกเสียหาย

9.3.6 ขณะที่ใช้ไมโครมิเตอร์วัดลึกตรวจวัดชิ้นงาน ผิวประกบหรือสะพานยันต้องอยู่ในระดับเดียวกับขอบชิ้นงาน ห้ามเอียงโดยเ

ด็ดขาด

9.3.7 หากต้องการจะเปลี่ยนจุดวัด ให้ยกผิวประกบหรือสะพานยันขึ้นเลื่อนไปจุดใหม่ ห้ามลากหรือเลื่อนไปมาเด็ดขาด

10. การอ่านค่าไมโครมิเตอร์วัดลึก

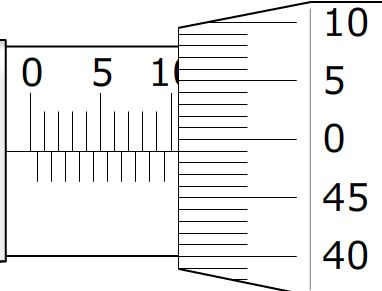

10.1 การแบ่งขีดสเกล

ภาพ 4.32 การแบ่งขีดสเกลของไมโครมิเตอร์วัดลึก

10.1.1 ค่าบนสเกลหลัก จากภาพ 4.32 ค่าความละเอียด 0.01 mm ซึ่งค่าบนสเกลหลักด้านล่าง 1 ช่องมีค่าเท่ากับ 1 mm ส่วน 1 ช่องด้าน

บนสเกลหลักจะอยู่ตรงกึ่งกลางของช่องด้านล่างซึ่งจะมีค่าครึ่งหนึ่งหรือเท่ากับ 0.5 mm (หรือมีค่าเท่ากับ 1 รอบของปลอกเลื่อน)

10.1.2 ค่าบนปลอกเลื่อน จากภาพ 4.32 บนปลอกเลื่อนจะแบ่งรอบบริเวณขอบเอียงๆ ออกเป็น 50 ช่อง

10.2 การอ่านค่าไมโครมิเตอร์วัดลึก

การอ่านค่าไมโครมิเตอร์วัดลึกไม่เหมือนกับการอ่านค่าไมโครมิเตอร์วัดนอก เนื่องจากสเกล

หลักบนล่างค่าสลับกันและทิศทางการอ่านค่าก็แตกต่างกัน ดังนี้

10.2.1 อ่านค่าจำนวนเต็มซึ่งอยู่ด้านล่างของสเกลหลักก่อน และอ่านค่าด้านบนของสเกลหลัก

10.2.2 จากอ่านค่าจากปลอกเลื่อน

10.2.3 นำค่าจากสเกลหลักและปลอกเลื่อนมารวมกัน

10.2.4 ตัวอย่างการอ่านค่าไมโครมิเตอร์วัดลึก

ภาพ 4.33 ตัวอย่างการอ่านค่าไมโครมิเตอร์วัดลึก

1) อ่านค่าที่สเกลหลัก ภาพ 4.33 ขอบปลอกเลื่อนหมุนผ่านขีดด้านล่างสเกลหลักไป 19 ขีดดังนั้นอ่านค่าด้านล่างสเกลหลักได้เท่ากับ

19.00 mm และขอบปลอกเลื่อนด้านบนสเกลหลักยังไม่พ้นขีดแบ่งครึ่งกลางซึ่งหมายถึงยังไม่เลยครึ่ง ดังนั้นไม่ต้องนำค่า 0.5 mm มา

บวกเพราะฉะนั้นค่าบนสเกลหลัก

= ค่าด้านล่างสเกลหลัก + ค่าด้านบนสเกลหลัก

= 19.00 mm + 0 mm

= 19.00 mm

2) อ่านค่าบนปลอกเลื่อน ภาพ 4.33 เส้นอ้างอิงบนสเกลหลักตรงกับขีดที่ 2 ซึ่งหมายถึง(2 x 0.01 mm = 0.02 mm)

3) นำค่าบนสเกลหลักและค่าบนปลอกเลื่อนมารวมกัน จะได้คำตอบซึ่งมีค่าเท่ากับ

= ค่าที่สเกลหลัก + ค่าบนปลอกเลื่อน

= 19.00 mm + 0.02 mm

= 19.02 mm

ภาพ 4.34 ตัวอย่างการอ่านค่าไมโครมิเตอร์วัดลึกขนาด 25-50 mm

1) อ่านค่าที่สเกลหลัก ภาพ 4.34 ขอบปลอกเลื่อนหมุนผ่านขีดด้านล่างสเกลหลักไป 21 ขีดมีค่าเท่ากับ 21.00 mm แต่เนื่องจากเป็นไมโครมิเตอร์ขนาด 25-50 mm หมายความว่าค่าเริ่มต้นของการวัดคือ 25 mm ดังนั้นต้องนำ 25 ไปรวมกับค่าที่อ่านได้เพราะฉะนั้นค่าที่ได้จากด้านล่างสเกลหลักจริงคือ 21.00 mm + 25.00 mm = 46.00 mm จากนั้นให้อ่านค่าที่สเกลหลัก ซึ่งขอบปลอกเลื่อนด้านบนสเกลหลักเลขขีดแบ่งครึ่งกลางซึ่งหมายถึงเลยครึ่งมาแล้วจึ

งต้องนำค่า 0.5 mm มาบวก

เพราะฉะนั้นค่าที่สเกลหลัก

= ค่าด้านล่างสเกลหลัก + ค่าด้านบนสเกลหลัก

= 46.00 mm + 0.50 mm

= 46.50 mm

2) อ่านค่าบนปลอกเลื่อน ภาพ 4.34 เส้นอ้างอิงบนสเกลหลักตรงกับขีดที่ 45 ซึ่งหมายถึง (45 x 0.01 mm = 0.45 mm)

3) นำค่าที่สเกลหลักและค่าบนปลอกเลื่อนมารวมกันจะได้คำตอบซึ่งมีค่าเท่ากับ

= ค่าที่สเกลหลัก + ค่าบนปลอกเลื่อน

= 46.50 mm + 0.45 mm

= 46.95 mm

ข้อสังเกต: ถ้าใช้ไมโครมิเตอร์วัดลึกขนาด 25-50 mm ให้ใช้ 25.00 เป็นค่าเริ่มต้นบวกเพิ่มเข้าไป

ถ้าใช้ไมโครมิเตอร์วัดลึกขนาด 50-75 mm ให้ใช้ 50.00 เป็นค่าเริ่มต้นบวกเพิ่มเข้าไป

ถ้าใช้ไมโครมิเตอร์วัดลึกขนาด 75-100 mm ให้ใช้ 75.00 เป็นค่าเริ่มต้นบวกเพิ่มเข้าไป

|